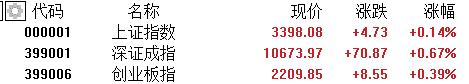

12月26日,A股主要指數震蕩上行,滬指漲0.14%報3398點,深證成指漲0.67%,創業板指漲0.39%。全天成交1.29萬億元,較前一交易日縮量83億元,全市場超3600股上漲。

盤面上,銅纜高速連接板塊爆發,金信諾、博創科技雙雙20cm漲停;AI眼鏡概念集體走強,星宸科技漲超17%;消費電子板塊活躍,瀛通通訊、龍旗科技等漲停;首席採購長、通信設備、互聯網電商、半導體、人工智慧電腦、小米汽車等漲幅居前。

另外,電力板塊普跌,立新能源跌逾8%;銀行股集體回調,瑞豐銀行跌近2%;西藏、光伏設備、煤炭开採及加工等板塊跌幅居前。

具體來看:

銅纜高速連接板塊爆發,金信諾、博創科技、兆龍互連20CM漲停,瑞可達、太辰光、鼎通科技、裕太微等跟漲。

消息面上,Light Counting預計未來五年高速线纜AEC/DAC的銷售額將增長兩倍多,到2029年將達到67億美元。英偉達、亞馬遜等廠商已紛紛採用高速銅連接實現短距離互聯。目前英偉達、博通等頭部芯片廠商均推薦CPO封裝技術路线,相關光器件及銅連接供應商持續受益AI發展。

AI眼鏡概念集體走強,星宸科技漲超17%,芯原股份、炬芯科技、瀛通通訊、龍旗科技、寶明科技、瑞芯微等跟漲。

消息面上,鴻海12月24日宣布攜手Porotech進軍超薄AR眼鏡市場,並計劃在台中建立Micro LED晶圓制程生產线,預計明年第四季度量產,以因應未來全球主流客戶產品相關需求。以鴻海現在主流客戶爲蘋果、英偉達等來看,業界研判,鴻海是爲了蘋果後續超薄AR眼鏡、甚至當紅的AI眼鏡預作准備,意味蘋果或英偉達正催生AI眼鏡。

通信設備板塊漲幅居前,博創科技、兆龍互連20CM漲停,銘普光磁、華脈科技等漲停。

訊息面上,近期AI主題持續火爆。中金公司此前研報指出,AI算力仍是通信設備板塊的核心投資主线。展望2025年,AI推理需求有望加速發展,看好雲端硬件需求維持高景氣;電信設備投資總量承壓,復蘇有賴於南北向流量的增長。

消費電子板塊活躍,瀛通通訊、龍旗科技、華勤技術漲停,得潤電子、精研科技、勝藍股份、新亞電子等跟漲。

訊息面上,2025年1月7日至10日,備受全球矚目的科技盛會——2025 CES全球消費電子展將在美國拉斯維加斯盛大开幕。中金公司發布研報稱,展望2025年,端側AI多終端落地、手機市場溫和成長,部分環節漸進式升級將引領消費電子行業成長。

小米汽車板塊走高,趣睡科技20CM漲停,龍旗科技、祥鑫科技、慧博雲通、巨一科技等跟漲。

訊息面上,25日,小米汽車官宣正式與蔚來、小鵬汽車、理想汽車啓動充電補能網絡合作。小米用戶將可以在其充電地圖上實時查看蔚來1.4萬個充電樁、小鵬9000個充電樁以及理想6000個充電樁的動態數據。

電力股跌幅居前,立新能源跌超8%,京運通、浙能電力、桂冠電力、龍源電力、中閩能源、華電國際等跟跌。

銀行股集體回調,瑞豐銀行跌近2%,重慶銀行、鄭州銀行、寧波銀行、南京銀行等跟跌。

個股異動:

沃爾核材漲停,報28.37元創歷史新高,總市值近360億元。

消息面上,公司稱,目前高速通信线訂單飽和,設備滿負荷運轉,後續設備正在陸續到貨。招商證券研報指出,沃爾核材深耕電子、電力、電线及新能源業務主業,銅纜將隨AI發展機櫃內部連接需求增長實現量價齊升,維持“強烈推薦”評級。

展望後市,中原證券指出,隨着國內宏觀調控、促增長政策持續落地推進,未來股指總體預計將保持震蕩上行格局,同時仍需密切關注政策面、資金面以及外部因素的變化情況。建議短线關注汽車、電網設備、銀行以及保險等行業的投資機會。

標題:A股收評:三大指數飄紅!銅纜高速連接板塊狂飆,電力、銀行板塊受挫

聲明: 本文版權屬原作者。轉載內容僅供資訊傳遞,不涉及任何投資建議。如有侵權,請立即告知,我們將儘速處理。感謝您的理解。