「創世紀原晶系列」十週年 揭密頂奢護膚的極致淬鍊!

海洋拉娜最神祕的頂奢抗老陣容 – 「創世紀原晶系列」,自問世以來便以突破性的科技與極致奢華成分改寫了頂級保養金字塔的最高標準。從「奇蹟活凝金萃™」淬鍊而成的夢幻成分「原晶奇蹟活凝金萃™」,運用獨特發酵工藝,猶如現代煉金術般以純24K金與珍稀海藻融入發酵工藝,打造出珍稀的頂級原萃,每滴精華都凝聚定格青春的強大能量,如同高訂珠寶般的淬鍊打磨,每道細節都經歷無數次調校,只為解鎖肌膚前所未見的年輕光採,讓青春超越時間、不被定義!

「創世紀原晶系列」歷經數千次實驗精煉而出,以超跑等級的5倍速新生能量找回肌膚年輕狀態。有水乳霜之稱的「原晶前導精露」作為巔峰逆齡的開端,滿注乳霜的柔潤配方一抹賦予超潤水感,驚人保濕力為肌膚完美打底;「原晶眼部精華霜」從細節再現年輕魅力;「夜間修護凝萃」以獨家溫感科技將肌膚送入時間睡眠太空倉,提升肌膚9維度的膠原修護;而在去年領先全球重磅上市的「創世紀原晶逆時金萃」更是添加雙倍原晶與冰島皇家海藻,一次徵服四大肌轉能量:細緻、透光、彈性、澎潤,一夜之間淬鍊年輕。

自2016年誕生以來,「創世紀原晶系列」在各界名媛貴婦和都會女性見證之下,真正實現抗老逆齡的承諾,為慶祝此改變護膚史的十週年誕生,海洋拉娜打造「創世紀原晶金宮」以此向品牌頂級客戶與愛好者致敬,限量尊榮體驗如黑卡般奢華,引領賓客穿越時空,體驗頂級護膚的終極奧義!

24K純金打造超過6位數頂奢 為您獻上冬日流金奢華護膚之旅

海洋拉娜再度突破頂級護膚天花板!為VVIP獻上皇室等級的豪奢待遇,斥資千萬引進頂奢手工金箔工藝,以24K純金打造「創世紀原晶冬日金宮」,從SPA到感官品味,全面實現肌膚的階級跨越。

整套SPA以「創世紀原晶系列」為主軸,更首度將「原晶逆時金萃」和「夜間修護凝萃」雙重搭配作為大按摩主軸,並以獨家訂製「純24K金魚骨」結合超過百道溫感匠人手法帶入激活能量,緊緻輪廓,活化循環,由內而外撫平紋路、強韌肌底健康;最後以獨家海洋經典大按摩將溫感修護精華油與經典乳霜,由臉部延伸至肩頸,釋放身體壓力,帶來深度修護及潤澤,找回青春水嫩彈性,肌齡定格在最美好的流金年代。

引進頂奢Versace家居 極致工藝滿足感官

每位受邀踏入「創世紀原晶冬日金宮」的黑卡貴賓,在見證肌膚賦活轉變的同時,也將迎來璀璨耀目的美學震撼。海洋拉娜巨資引進頂級鑲金工藝,呈現如藝術品般的手工金箔鑲貼打造24K純金之牆;同時與居禮家居配合使用頂奢「凡賽斯Versace」精品瓷器獻上精緻美饌,從肌膚到五感的全方位感官饗宴,讓「創世紀原晶系列」,不僅是護膚品,更是一場凝聚時間與美的藝術旅程。

邀約制極奢金宮 冬日限定的尊榮體驗

以「創世級原晶系列十週年」作為揭開2025年的新篇章,海洋拉娜超越顛峰,臻選全台特色精品飯店打造「創世紀原晶冬日金宮」,將珍稀原晶結合24K純金,為尊榮貴賓獻上量身訂製護膚體驗,沉浸來自深海的珍稀逆齡能量。

此高規格限量原晶護膚無對外販售,唯有海洋拉娜最頂尖的VVIP能受邀體驗,親身感受滴滴萃煉的深海修護能量幻化成專業按摩手法,一次達成「緊實、強韌修護、撫紋彈潤」等護膚功效,開啟5倍速逆時之旅,一覺醒來回溯青春,見證海洋拉娜淬鍊時光之美的逆齡奇蹟。

1.2025年1月3日至1月9日,台中林飯店

2.2025年1月11日至1月14日,新竹國賓大飯店

3.2025年1月16日至1月22日,台北慕軒飯店

4.2025年2月5日至2月16日,台北慕軒飯店

5.2025年2月20日至2月23日,台南晶英飯店

6.2025年2月26日至3月2日,高雄洲際酒店

LA MER 海洋拉娜

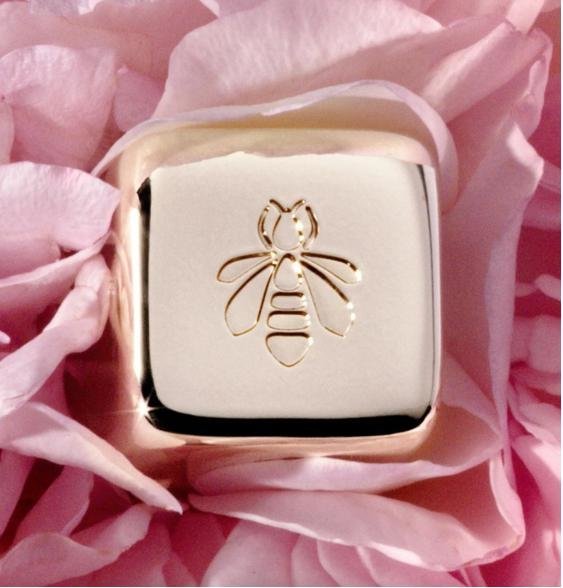

創世紀原晶眼部精華霜

LA MER 海洋拉娜

創世紀原晶夜間修護凝萃

LA MER 海洋拉娜

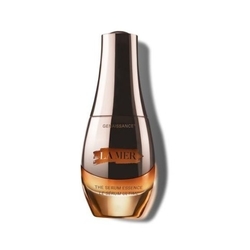

創世紀原晶逆時金萃

LA MER 海洋拉娜

創世紀原晶前導精露

標題:【LA MER 海洋拉娜】揭密海洋拉娜頂奢面紗 創世紀原晶系列十週年 超越頂級 24K金打造冬日極奢金宮 /

聲明: 本文版權屬原作者。轉載內容僅供資訊傳遞,不涉及任何投資建議。如有侵權,請立即告知,我們將儘速處理。感謝您的理解。